実物での実験が可能な

「疲労載荷試験機」

構造物の疲労現象はさまざまな要因が複雑に

絡み、いまだに未開な部分が多くあります。

実大の構造物を設置可能な試験機で、

構造部材の性能を

解明します。

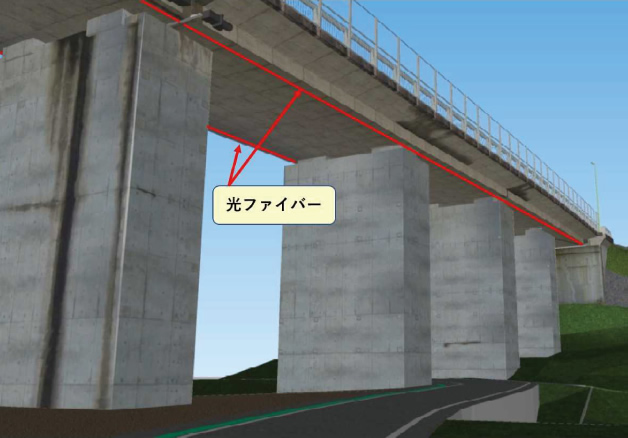

ここでは、沖電気工業との共創による橋梁の

ヘルスモニタリング技術を紹介します。

研究開発展開

実橋梁下への光ファイバー

取り付けイメージ

橋梁における自動車、列車の継続的振動を

模擬し、

数十年に相当する疲労性能確認実験。

水中試験において、雨にさらされる道路表面の

状態を再現し、

実際より過酷な状況を想定した

疲労試験。

実大試験体、または実物を切り出した試験体

による疲労劣化、

および終局破壊荷重の低下の

有無の確認試験。

強風、地震によるダンパーの疲労試験。

風荷重による外壁材の疲労試験。

ICI総合センター

プロデューサー(当時)

松尾 健二

Matsuo Kenji

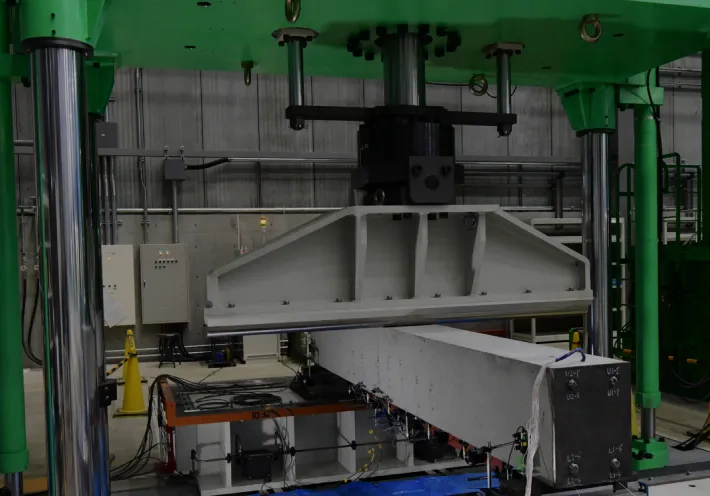

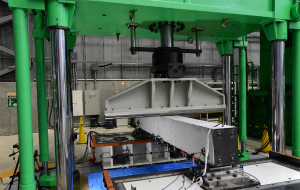

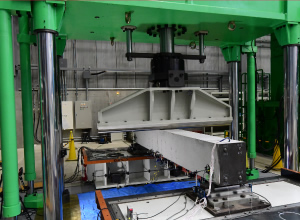

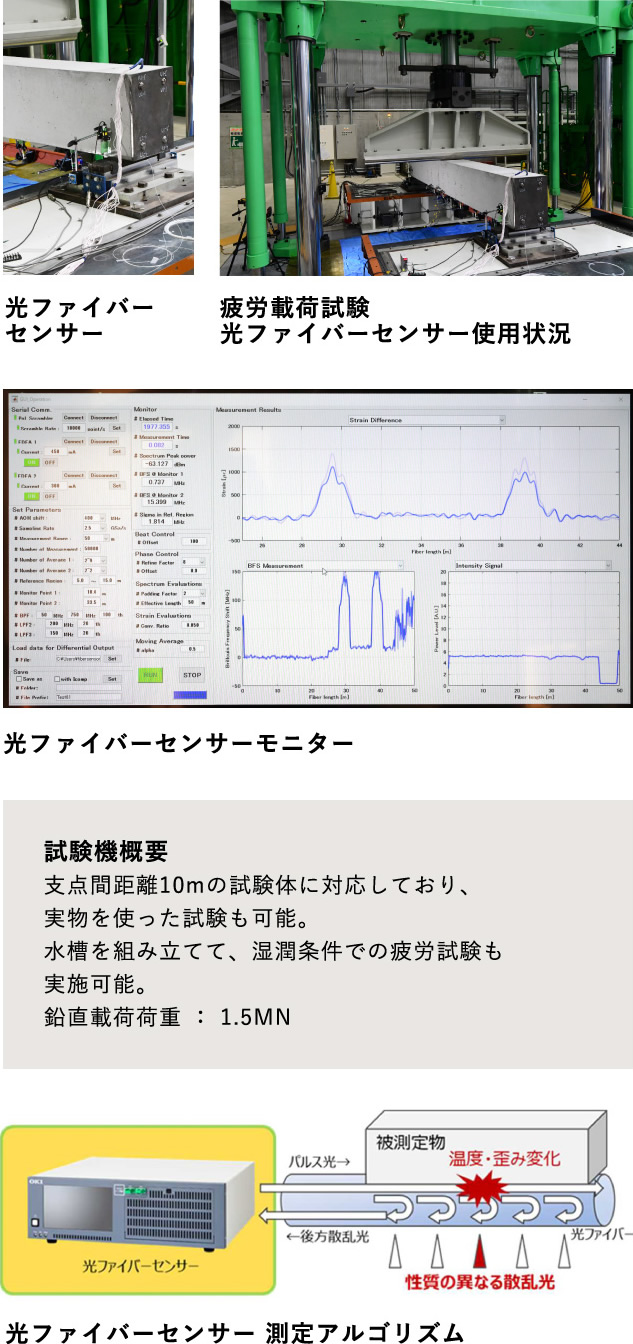

橋梁や梁、スラブといった長期間荷重を受け続ける構造部材の性能を試験する装置です。最大で1.5MNの荷力をかけることが可能で、試験体を設置して荷重を繰り返し、疲労性能を試験します。試験体の支点間距離は最大10mと大きく、実物の橋桁などを持ち込んで試験することも可能になっています。

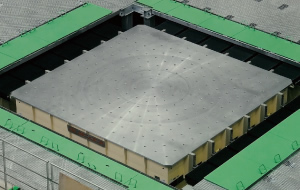

もうひとつの大きな特徴は、水槽を設置することが可能になっている点で、ドライの環境だけでなく湿潤条件での疲労試験が行えます。支点を含めた状態で水槽を組み立てられるので、水中での載荷が可能です。コンクリートの床板などは水が浸入すると疲労劣化が10〜100倍速く進行すると言われていて、水中での疲労試験は重要になります。

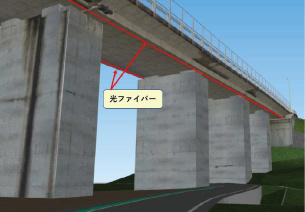

この試験機の運用事例として、沖電気工業の光ファイバーセンシング技術を利用した橋梁のヘルスモニタリングの共同研究を行っています。橋梁に光ファイバーを設置することで、ひび割れ幅などを動的に検出することができます。橋梁は劣化すると揺れ方が変化するのですが、それらを高い精度でモニタリング可能です。これらの実証実験の結果と、疲労載荷試験機を組み合わせて、より精度の高い劣化予測から、効率の良い修繕計画を可能にしていきます。